Nous avions parlé dans le numéro 18 du Petit Muratien de la gravure humide avec le cluster WE-TTI dirigé par Vincent MAZZOCCHI. Aujourd’hui l’accent est mis sur un secteur qui a récemment évolué : la gravure sèche dirigée par Marion LE DUIGOU.

Découvrons en quoi la gravure sèche est différente de sa sœur, la gravure humide.

La gravure sèche, késako ?

Reprenons les bases techniques : la gravure est une étape qui permet de retirer de la matière selon un motif imposé par une couche de laque avec des ouvertures (réalisée dans le secteur de la photolithographie). Tandis que la gravure humide nécessite d’utiliser des produits chimiques liquides pour retirer de la matière, la gravure sèche implique des réactions chimiques et mécaniques grâce à un gaz ionisé : le plasma.

Les procédés de gravure

La gravure sèche est divisée en 3 zones de production :

1. La gravure sèche de couche mince : étape d’environ 2h30 par lot

Cette étape est présente tout au long du procédé de fabrication et consiste à retirer une petite épaisseur de matière aux endroits qui ne sont plus protégés par la laque (ces ouvertures dans la laque sont réalisées lors de l’étape de photolithographie aux endroits définis par les masques).

Pour rappel, un composant en silicium est régulièrement comparé à un mille-feuille, autrement dit une succession de différentes couches (électrodes, diélectrique) qui se répètent. Chaque couche subit un cycle de plusieurs étapes : dépôt, photolithographie, gravure sèche et délaquage.

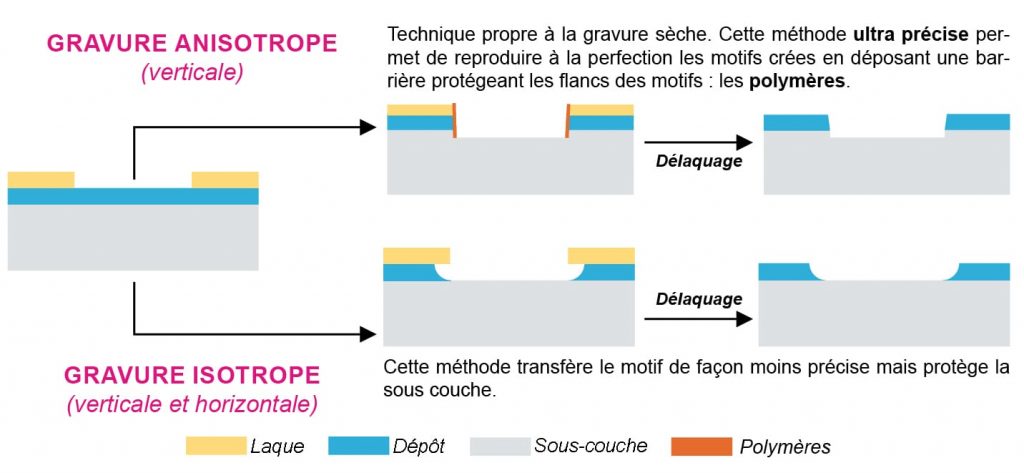

Les spécifications liées au dessin du masque créé en R&D déterminent la technique de gravure à utiliser :

2. La gravure profonde : étape d’environ 18h par lot

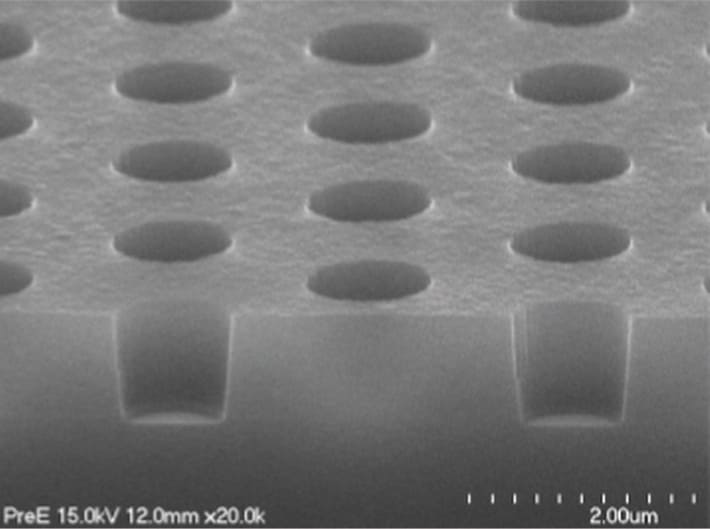

Cette étape consiste à retirer de la matière dans l’épaisseur du wafer en Silicium pour réaliser la structure en 3 dimensions propre à nos technologies (les Tripodes pour les technologies PICS2, 3 et 4).

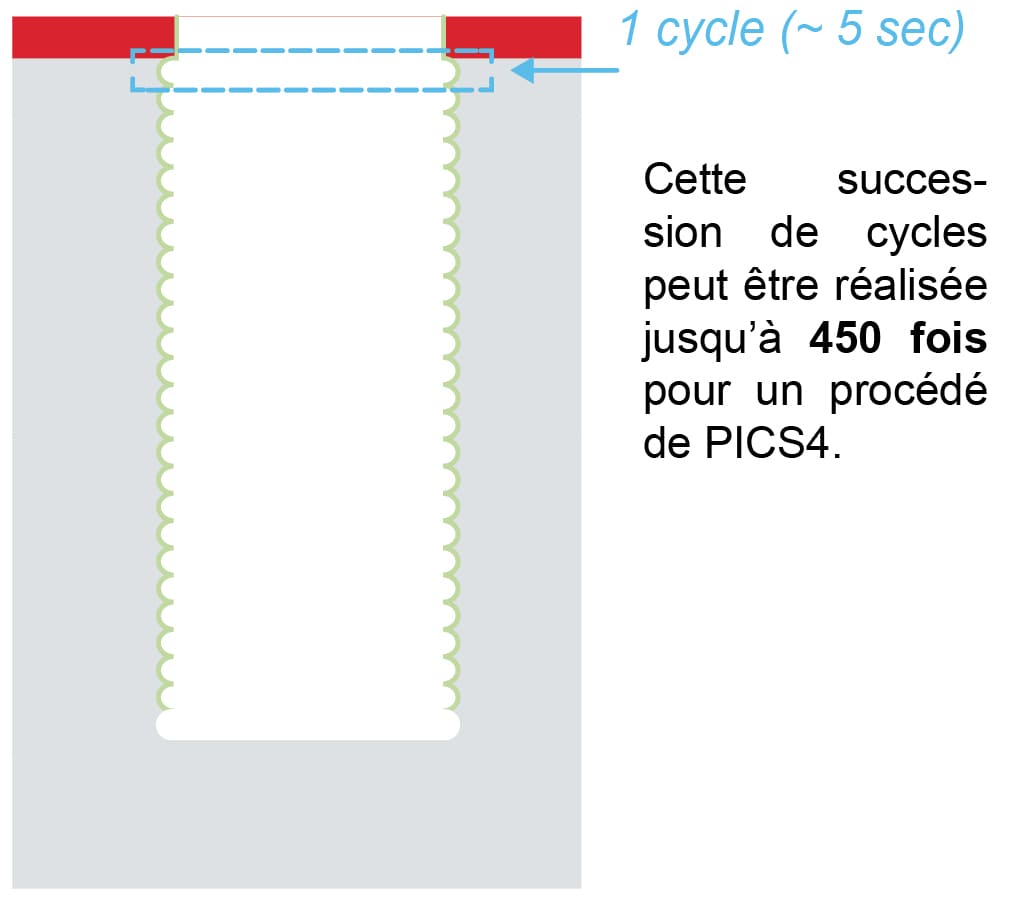

Le programme utilisé pour créer cette structure réalise un grand nombre de cycles d’une durée d’environ 5 secondes pour graver le wafer en profondeur. C’est un procédé inventé par Bosch en 1993 pour fabriquer des structures 3D dans le Silicium. Chaque cycle comprend 3 étapes successives :

- Dépôt de polymères (barrières de protection latérales),

- Gravure avec des réactifs qui consomment chimiquement le silicium,

- Dépassivation : bombardement ionique pour retirer mécaniquement le dépôt de polymères sur les surfaces horizontales.

3. L’anodisation : AAO (Anodic Aluminum Oxide)

Cette technique réalisée dans le cluster de gravure sèche n’a pourtant rien à voir avec ce que nous avons vu jusque-là. Nous parlons ici d’électrolyse, c’est-à-dire d’une réaction entre une couche d’aluminium et un produit chimique liquide, activée par un courant électrique. Ce procédé développé par l’équipe de Murata située au CEA-LETI de Grenoble permet d’atteindre des densités de capa encore plus grandes. C’est un bond technologique entre le PICS4 et le PICS5, qui permet au site de Caen de proposer à ses clients des condensateurs miniaturisés de plus fortes valeurs de capacité.

Fonctionnement du cluster

En mars 2024, la production a connu un changement structurel avec la création de 2 départements pour réorganiser les différents clusters :

- Le département 1 (sous la responsabilité de Frédéric FOUILLARD) avec : la photolithographie, la gravure sèche, le dépôt et le back-end.

- Le département 2 (sous la responsabilité de Vincent MAZZOCCHI) avec le Traitement thermique et la Gravure humide. (article « Zoom Sur », Le Petit Muratien #18)

Cette évolution structurelle a permis à la gravure sèche de devenir un cluster indépendant, dirigé par Marion LE DUIGOU. Son équipe se compose de 16 personnes avec des opérateurs, une équipe process et une équipe de maintenance. Le passage de 6 à 8 pouces implique l’arrivée de nouveaux équipements plus modernes au sein de ce service, et à l’heure où nous écrivons ces lignes, 3 nouveaux équipements ont été installés avec la maintenance et sont en cours de qualification process.

Le travail en équipe avec les autres clusters est primordial, notamment avec :

- La photolithographie qui réalise des motifs dans la laque. Un changement dans le paramétrage de la recette peut impacter la gravure par la suite.

- La gravure humide : les équipements enlèvent la laque et les polymères après la gravure sèche ; si l’équipe de Marion change un programme de gravure, cela peut impacter le retrait des polymères dans le secteur de gravure humide.

- Le traitement thermique et le dépôt : une dégradation de l’uniformité d’épaisseur du dépôt ou de vitesse de gravure peut impacter la qualité de la gravure en créant des restes de couches.

Vous l’aurez compris, le travail en équipe et le partage d’information sont primordiales pour l’équipe Dry Etch tout comme pour l’ensemble de la Production. Tous les supports techniques travaillent ensemble : un souci dans un des secteurs peut engendrer des conséquences dans la suite du procédé de fabrication.