Dans le secteur de tests et d’analyses de défaillance, nous inaugurerons bientôt l’arrivée de nouveaux équipements, dont une “bending machine”. Mickaël Pommier nous en parle.

Peux-tu nous présenter le principe de la « Bending Machine » ?

C’est un équipement qui sert à mesurer la résistance mécanique de nos composants. Des caméras permettront un positionnement des circuits à tester de manière très précise.

Comment cette installation se prépare-t-elle ?

Cet appareil nécessite une collaboration avec Yasu, car nos collègues ont l’habitude de faire ce test. L’opération de bending nécessite de faire un sciage spécifique : c’est de la micromécanique. Faute de fournisseur en Europe qui puisse le faire, nous travaillons avec le Japon.

La machine est arrivée le 17 avril, une formation sera bientôt faite avec le fournisseur. Katsumi Suzuki est en train de travailler avec l’équipe de Yasu pour concevoir des outillages.

Peux-tu nous en dire plus sur le fonctionnement ?

Trois parties sont nécessaires pour l’utilisation de cet infrastructure : l’équipement brut, le système de visualisation (caméra) et les outils que nous réalisons avec nos collègues japonais.

À terme, cet équipement nous permettra de mieux connaître la résistance mécanique de nos composants et leurs possibles points faibles pour optimiser leur épaisseur.

Avez-vous d’autres équipements liés à cette installation, qui aident aux tests ?

L’ « Enrobeur », comme son nom l’indique, enrobe les composants dans de la résine pour les protéger lors des polissages, et diminuer le plus possible les artefacts lors des analyses. Cela permet également une meilleure préhension des échantillons à analyser, surtout quand ils sont très petits.

Nous possédons un polisseur mécanique qui est constitué d’un papier de verre, sur lequel nous passons l’échantillon moulé, de façon à le roder jusqu’au niveau que nous voulons observer.

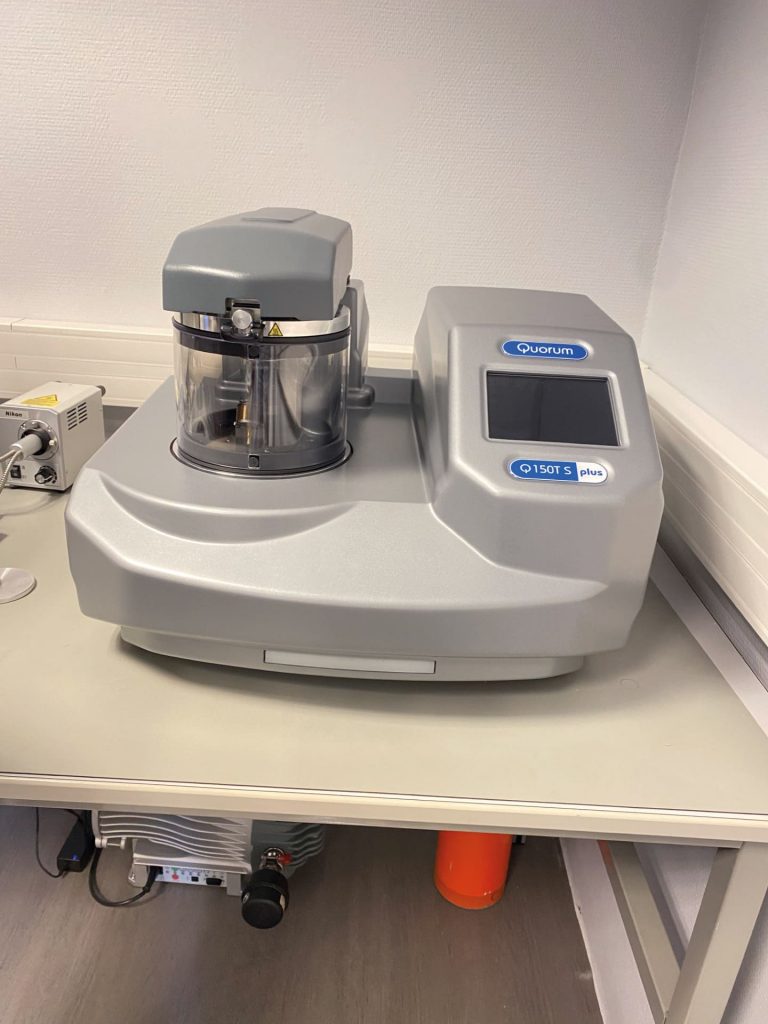

Un autre équipement, le « Métalliseur », dépose une fine couche de platine d’environ quelques nanomètres. Cette couche empêche les charges électriques de perturber l’observation au MEB (Microscope électronique à Balayage). Ce dernier offre un grossissement jusqu’à 500 000 fois.

En conclusion, notre nouveau process d’analyse peut se résumer à :

Enrobeur -> Polisseur mécanique -> Métalliseur -> MEB ou Bending machine.