Notre site connait de nombreuses évolutions liées à sa croissance. Dans ce contexte, les secteurs de la Production, dont les clusters dirigés par Vincent MAZZOCCHI, sont aussi en période de structuration pour préparer la suite de notre développement.

Ce secteur, qui est devenu le département 2, est divisé en deux clusters distincts, pour accompagner la montée en puissance de l’outil industriel. Paul FANTOU a pris la responsabilité de la partie « Thermal Treatment and Implant » (TTI) et Vincent MAZZOCCHI assure l’intérim pour la partie « Wet Etch » (WE), en attendant l’arrivée d’un ou d’une responsable. L’un des objectifs de cette nouvelle organisation en deux clusters est de permettre aux personnes intervenant sur les équipements de monter encore plus en expertise dans chacun des domaines.

Zoom sur un cluster au cœur du fonctionnement de nos capas en silicium !

Nos condensateurs sont réalisés à partir de formes créées dans le silicium grâce à une succession de dépôts de couches, de gravures et d’interactions chimiques avec la matière. Le département WE/TTI est responsable de la gravure humide, du dépôt de certaines couches (oxydes, nitrure, polysilicium…), ou encore de l’implantation d’éléments chimiques.

Gravure humide : trempez, éliminez !

Nous parlons de gravure humide car elle est réalisée à partir de produits chimiques liquides, comme des acides (acide fluoridrique, acide phosphorique…). La gravure humide intervient plusieurs fois au cours de la fabrication de nos produits :

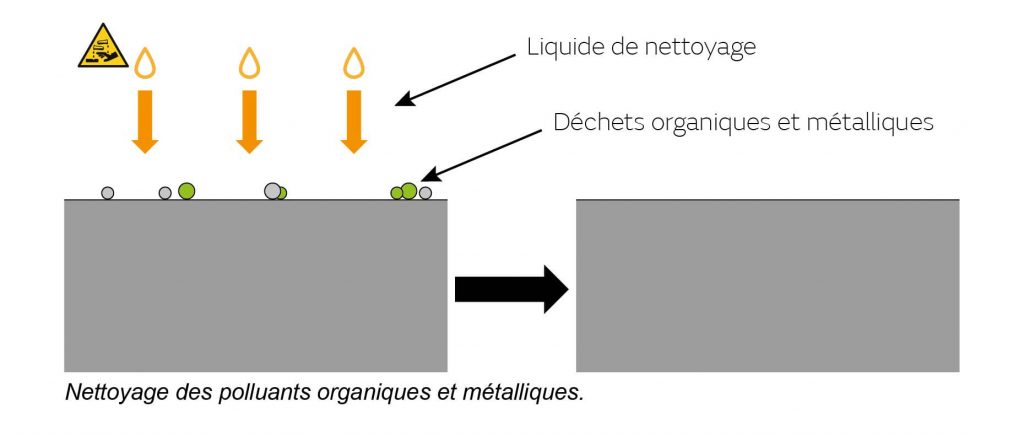

- Le retrait des éléments organiques et mécaniques.

Il s’agit de nettoyer les plaques grâce à une méthode de projection automatique, appelée RCA (nom de code L9001 pour les muratiens), du nom de l’entreprise qui l’a mise en place, et qui se décompose en deux étapes faisant appel à l’ammoniaque, qui vise les composés organiques, et à l’acide chlorhydrique, qui cible les polluants métalliques.

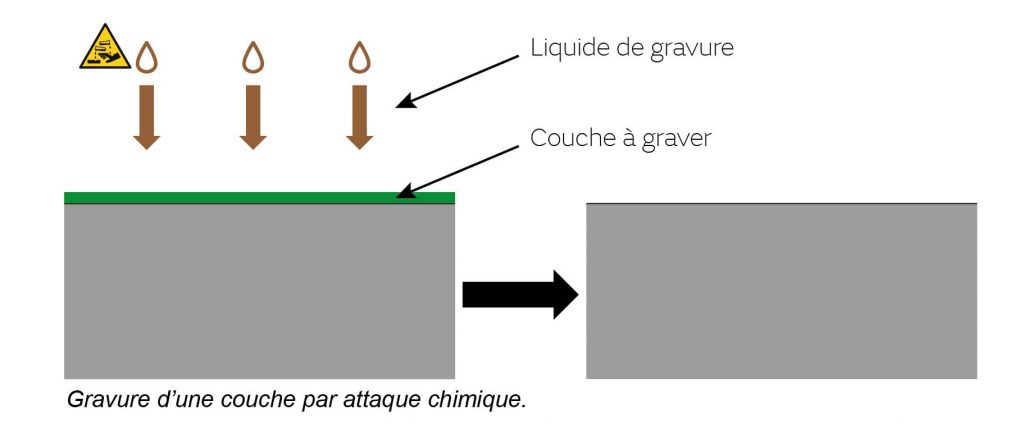

- La gravure totale ou partielle de couches par attaque chimique.

Ces gravures, en fonction de la nature du composé à éliminer, se font avec différents produits, comme par exemple l’acide fluorhydrique (HF) qui permet de retirer l’oxyde de silicium (SiO2) ou l’oxyde de phosphore (P2O5).

Traitement thermique : chaud devant !

Une fois parfaitement nettoyées, les plaques de silicium sont soumises à l’épreuve des fours. Ces étapes ont différentes fonctions potentielle, comme décrit ci-après.

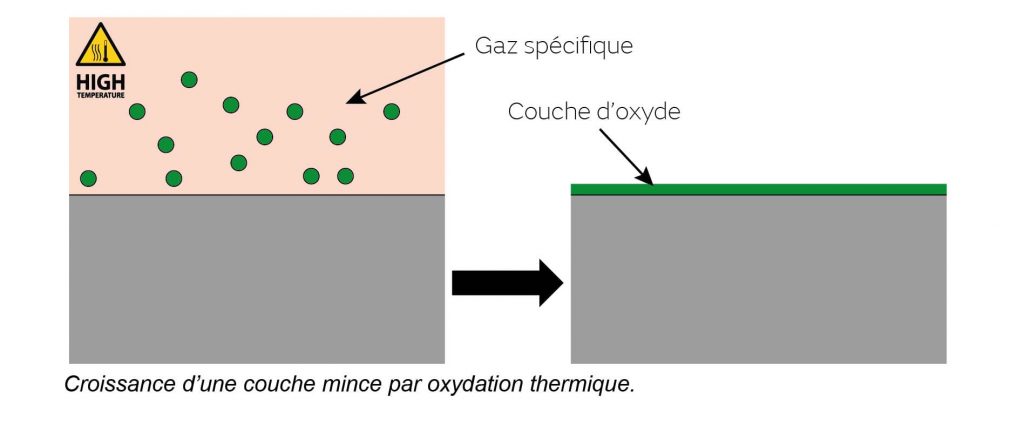

- Faire croître des couches spécifiques.

Comme les différents oxydes, sur des épaisseurs précises. C’est bien une croissance et non un dépôt car le gaz réagit avec le silicium en surface pour le transformer en oxyde de silicium.

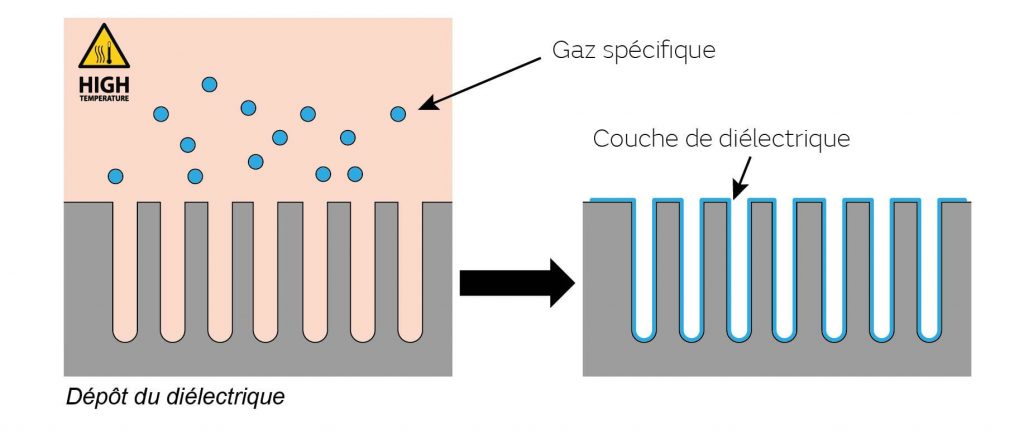

- Déposer des couches dans des cavités profondes.

Les condensateurs silicium sont faits de structures 3D (ces structures sont plutôt faites dans le secteur « Dry Etching »), qui sont garnies de diélectrique sur une épaisseur précise, là encore. Pour « tapisser » les cavités, c’est la technologie LPCVD (Low Pressure Chemical Vapor Deposition) qui est utilisée, en mettant les plaques dans une ambiance particulière avec des gaz, une pression et une température spécifiques.

Nous avons parlé du dépôt des diélectriques mais le LPCVD est également utilisé pour le dépôt de l’électrode supérieure de notre capa avec le polysilicium dopé au phosphore.

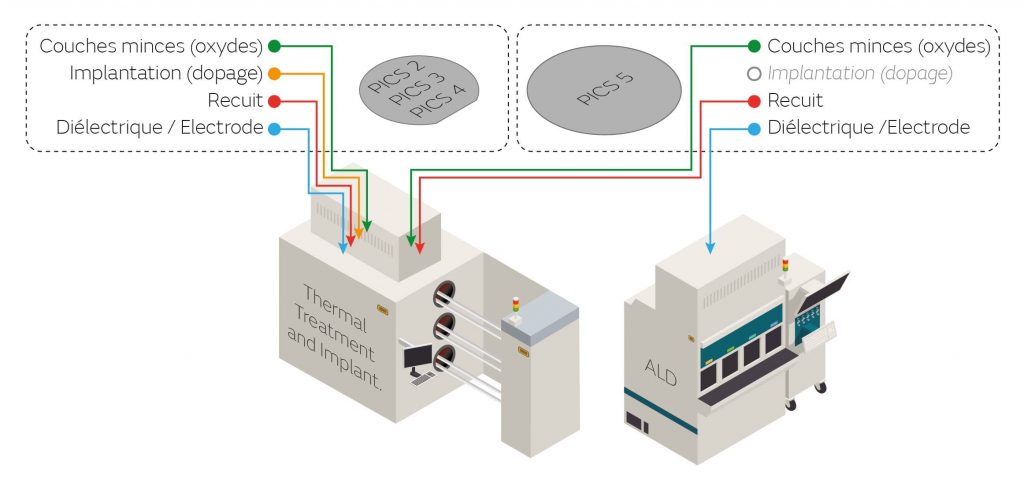

Pour la dernière génération de PICS, le PICS 5, le dépôt du diélectrique et des électrodes dans les nanopores se fait avec une autre technique dont nous avions parlé dans Le Petit Muratien n°4 : L’ALD (Atomic Layer Deposition).

Alors que les technologies PICS 2-3-4 font appel à des procédés de traitement thermique de nombreuses fois durant le processus de fabrication, le PICS 5 n’y fait appel qu’en début et fin de fabrication pour respectivement une couche mince d’oxyde et un recuit.

L’implantation : l’art de tapisser !

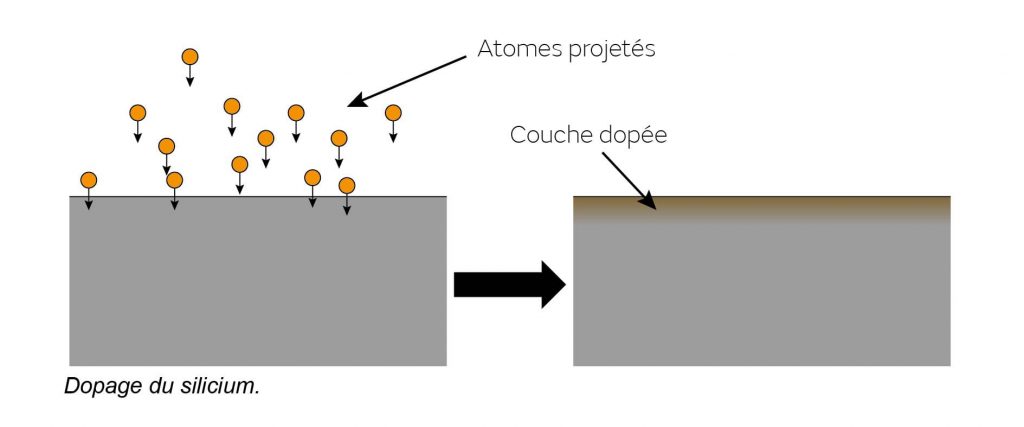

Cette étape consiste à positionner des éléments chimiques dans le cristal de silicium, pour le doper plus ou moins profondément, et en changer ainsi les caractéristiques électriques.

Une des méthodes utilisées est le procédé Implantation qui projette ou « implante » des atomes (sélectionnées pour leurs propriétés électriques dans le silicium) à la surface des wafers, leur permettant de rentrer plus ou moins profondément dans la matière et générant ainsi une couche dite « dopée ».

- Restructurer le silicium, dont les propriétés ont pu être altérées par les étapes d’implantation.

Cela consiste à apporter de l’énergie au silicium sous la forme d’un budget thermique important avec un recuit plus ou moins long et chaud (on retourne dans la partie traitement thermique), afin de permettre aux atomes de se réorganiser et ainsi « d’activer » les dopant tout en « guérissant » la couche de silicium endommagée par l’étape d’implantation. Certains atomes en profitent pour se déplacer en profondeur dans la matière, c’est ce que l’on appelle la diffusion.

Et la Maintenance dans tout ça ?

Les clusters WE / TTI, tout comme les autres clusters de notre usine, évoluent sur un parc d’équipements présentant une pyramide des âges très étendue. Certaines des machines peuvent même avoir plus de 30 ans ! L’activité des techniciens de maintenance consiste donc, en plus du remplacement des consommables et des nettoyages préventifs, à maintenir leur bon fonctionnement en les réparant quand nécessaire et à trouver les pièces détachées, parfois devenues rares.

Une équipe en mouvement

En plus de suivre rigoureusement les procédures de fabrication, les équipes des clusters doivent faire preuve d’une grande capacité d’adaptation et savoir intervenir dans des périmètres complétement différents, allant de l’implant ionique à la gravure humide, en passant par le traitement thermique.

L’actualité dominante du moment pour ces deux nouveaux clusters est le démarrage de la ligne 200 mm (8 pouces), avec de nombreux équipements à venir, et la stabilisation du process PICS 5.