Maintenant composée de 9 personnes, l’équipe de Test, Engineering dirigée par Corinne CLEMENT a connu de nombreux changements ces dernières années. Zoom sur le fonctionnement ainsi que l’origine de cette équipe où l’entraide et la bonne humeur sont les maîtres mots.

Reprenons à partir des bases : pour que les puces réalisées au sein de Murata Caen puissent être utilisées par des clients ou sous-traitants, plusieurs étapes sont nécessaires dans la qualification ainsi que la fabrication du produit. Tout au long de ces étapes, les wafers subissent de nombreux tests pour s’assurer du respect des process de fabrication.

L’équipe de Corinne est divisée en 3 métiers bien différents les uns des autres pour assurer les tests de nos produits du début jusqu’à la fin de leur production.

Le Test électrique

Très important au sein du service, cette activité est divisée en plusieurs catégories :

Les tests Process Control Module (Thierry FOREST & Thierry FOURAGE)

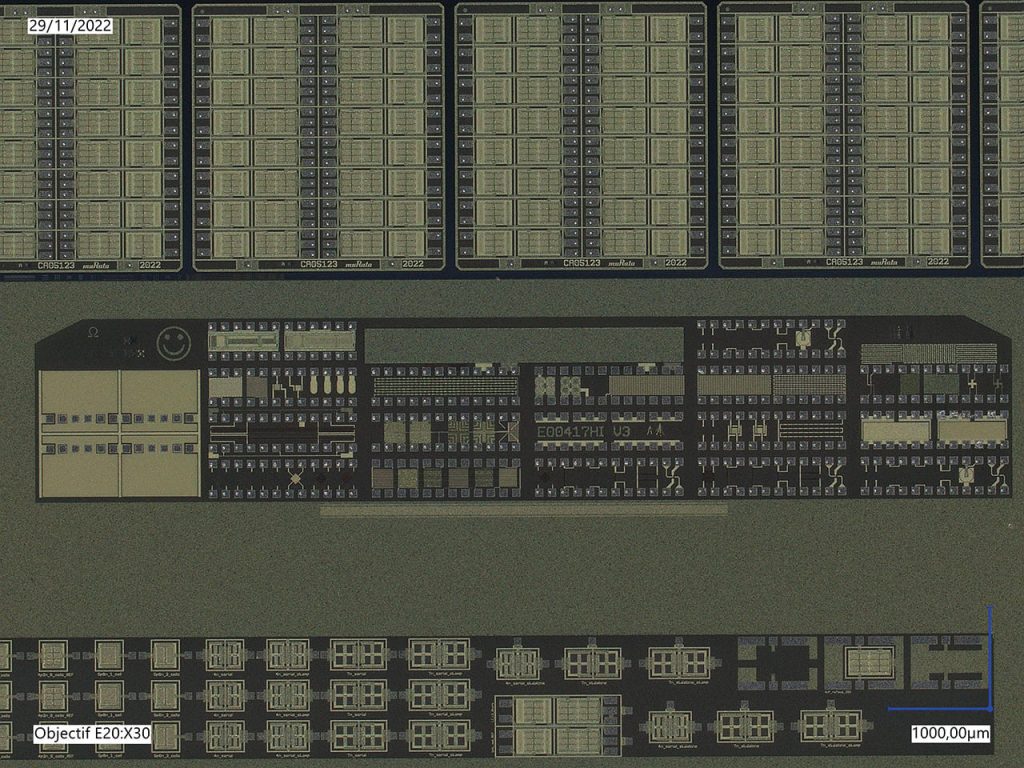

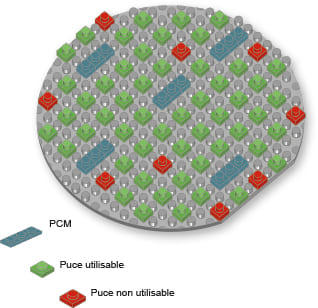

Un wafer contient plusieurs zones de test dites PCM. Elles vont permettre de suivre les différentes étapes du process de production et d’en assurer la qualité de suivi. La création d’un nouveau procédé va nécessiter de nouveaux outils pour réaliser ces tests : lors de la mise en place d’un nouveau procédé, « les Thierry’s » vont travailler avec l’équipe R&D (designers produits, PCM et développeurs process) pour mettre en place les premières mesures ainsi que le programme électrique permettant de mesurer les modules. Lorsqu’un nouveau procédé est installé, de nombreuses actions sont nécessaires :

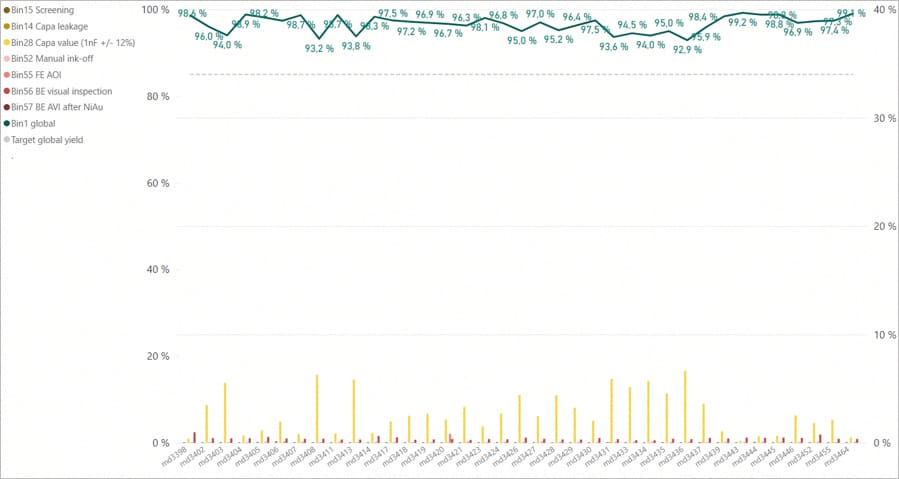

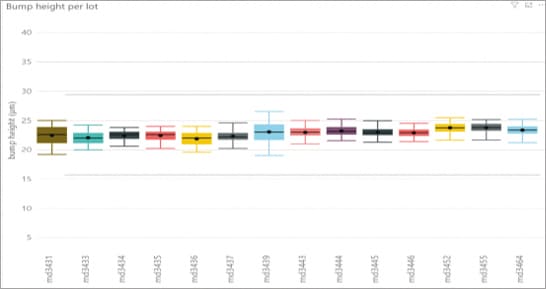

- analyser les résultats électriques et calculer les Cpk : plus ces derniers sont élevés, plus les résultats sont concluants.

- réaliser des tests de densité de défaut (short loop) pour caractériser la tenue des composants.

Au quotidien, sur l’ensemble des plaques l’équipe analyse les lots bloqués en PCM (lancés 24 h avant).

Les wafers tests/Contrôle Sous Pointes (Yoan FRANÇOISE, Bruno LHERMITTE, Thierry FOURAGE, William LECORCHE, Arnaud THOORIS, Eric LEROY)

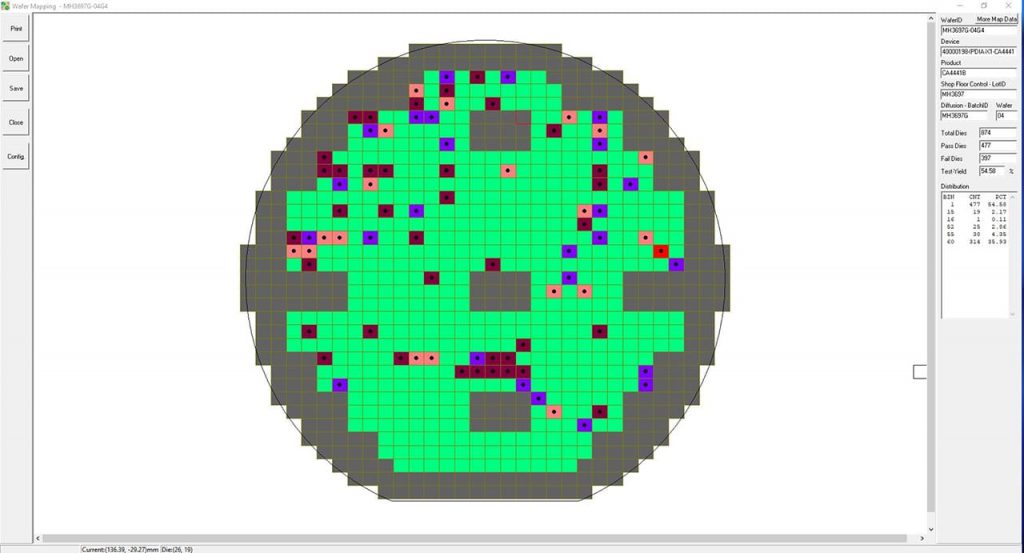

Indispensables pour garantir la qualité de nos produits ces tests vont permettre de contrôler la totalité des puces présentes sur un wafer et d’en faire un mapping. Chaque nouveau produit lancé en production entraîne le développement d’un nouveau programme de test ainsi que sa qualification pour réaliser des tests reproductibles.

Le « Labo » (Thierry FOURAGE)

Projet actuel en collaboration avec la R&D, le but est de créer un testeur semi-automatique pour faire des caractérisations ainsi que des mappings pour livrer des prototypes ou des petites séries…

L’Engineering (Aline CANARD et l’ensemble de l’équipe)

Récemment embauchée au sein de l’équipe, Aline est principalement en charge de cette partie avec le renfort d’une grande partie de l’équipe. Le but est d’assurer le suivi technique de la production et de contrôler les différents rendements en lignes et électriques; en d’autres termes de vérifier le nombre de plaques sorties par rapport au nombre de plaques lancées et le nombre de circuits bons par plaque.

Cette partie du métier regroupe également la communication avec les clients : l’équipe est l’interface technique ainsi que le support technique pour d’importants clients historiques.

Le Comité de modification (Corinne CLEMENT)

Chaque semaine a lieu au sein de Murata Caen un Comité de Modification des Procédés où Corinne gère les modifications : tout changement sur un procédé qualifié au-delà de la Gate A doit suivre ce process; à nous par la suite d’en voir les conséquences et potentiellement d’en informer ou non le client. Un changement en interne (achat de nouvel équipement, changement pour l’amélioration du procédé) ne nécessitera pas d’information au client à la différence d’un changement majeur qui nécessitera un PCN et impactera le client.

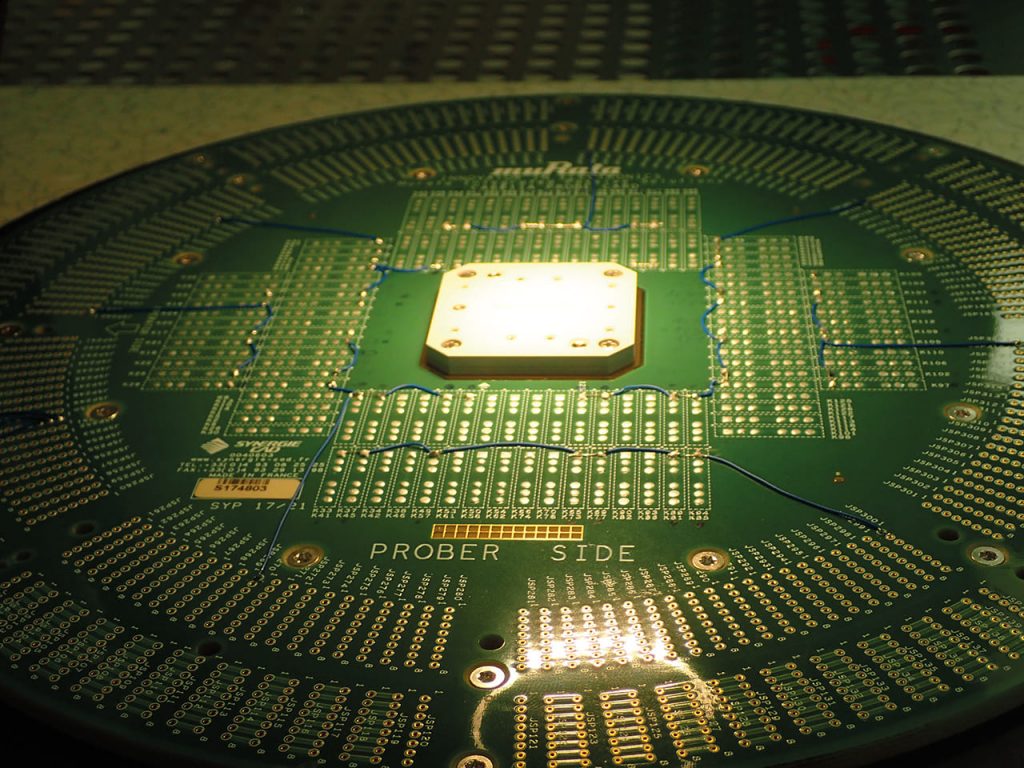

L’envoi de données (Eric LEROY & Thierry FOREST)

Comme nous l’a expliqué Eric dans son Interview : lorsqu’une plaque est envoyée à un client ou sous-traitant, Murata Caen doit fournir un mapping. Ces données paramétriques correspondent aux résultats des tests électriques réalisées tout au long de la fabrication du produit, elles vont permettre au client de savoir quelles puces utiliser ou non. Le mapping est alors envoyé sous un format électronique correspondant aux besoins et aux attentes du client.

Comme nous avons pu le décrire dans cette article, cette équipe pluridisciplinaire entretient un lien transversal avec l’ensemble des services de Murata Caen :

- les forces de ventes ainsi que les Product Line Managerc fournissent des données d’entrées qui permettront de connaître les informations à transmettre aux clients.

- la Production : l’équipe de Corinne sert de support technique pour les tests réalisés au sein des différents clusters, notamment avec l’équipe du TFAT qui met en pratique les différents tests développés au sein du service Test & Engineering.

Au cœur de l’entreprise, cette équipe représente l’une des dernières étapes avant que nos puces sortent de l’usine. Aucun lot ne sortira sans le feu vert de l’équipe Test.

Décodons le test :

• PCM : Process Control Module: si 3 PCM sur 5 sont mauvais, la plaque sera détruite

• Cpk : outil statistique pour vérifier la stabilité des points

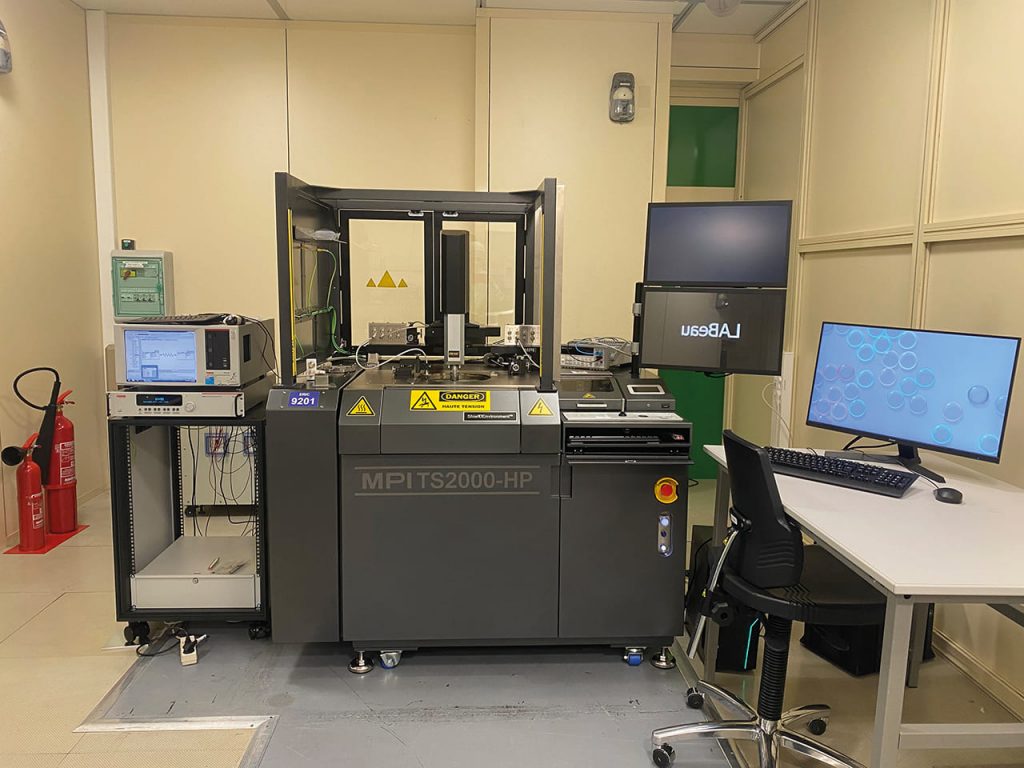

• Prober : outil automatique pour manipuler les plaques

• Testeur : outil automatique pour tester électriquement les puces (Automatic Test Equipment)

• PCN : Product Change Notification : document qui indique les informations techniques sur les modifications apportées sur un composant ainsi que ses conséquences

• CofC : Certificate of Compliance; document formel entre MIS et le client pour attester la qualité des pièces.