Dans cet article, nous nous intéressons au service QSE dirigé par Marc LEVREL. Nous lui avons posé quelques questions pour mieux comprendre les activités de son équipe au quotidien.

Quel est le rôle de ton équipe au sein de Murata ?

« Notre champ d’action se décompose en 3 thématiques : qualité, sécurité et environnement. Elles sont corrélées entre elles et se gèrent de la même façon.

L’objectif de notre équipe est d’assurer que les activités de Murata Caen sont en accords avec la réglementation, les exigences de Murata et celles de nos clients. Mais aussi avec les attentes d’autres parties intéressées telles que les assurances, les partenaires… Pour définir l’organisation à mettre en œuvre, nous nous appuyons sur 4 normes internationales : IATF 16949 et ISO 9001 pour la qualité, ISO 45001 pour la sécurité et ISO 14001 pour l’environnement. Les certifications sont une reconnaissance de la bonne application des exigences normatives.

Nous devons aussi démontrer que notre management s’inscrit dans une démarche d’amélioration continue. Il ne s’agit pas seulement de répondre à des exigences, il faut être pro-actif, ce qui n’est pas toujours facile. Le maître-mot : passer d’un mode réactif à un mode préventif. D’où l’importance des analyses de risques le plus en amont possible afin d’anticiper les problèmes et définir le plus tôt possible les moyens de maîtrise, appelées « control plans ».

Notre métier est très varié et fait appel à de nombreuses compétences telles que la veille réglementaire et normative, les audits, la formation, l’analyse de risques, la maîtrise d’outils qualité…

Pour résumer, mon rôle en tant que responsable QSE est de m’assurer que l’organisation répond bien aux besoins et que la dynamique d’amélioration est bien en place. C’est un métier passionnant qui demande beaucoup d’investissement. »

Quel est son enjeu ?

« L’enjeu le plus fort aujourd’hui est d’être en mesure de répondre rapidement aux attentes des clients. Nous avons des nouveaux clients, souvent des gros acteurs sur leurs marchés respectifs (mobile, UBB…) dont les exigences qualité sont très élevées.

L’enjeu de demain, est de pénétrer le marché de l’automobile. Il faut donc mesurer et évaluer cette marche supplémentaire et analyser l’impact que cela va avoir chez nous. Nous pouvons nous appuyer sur le groupe Murata, qui a une bonne expérience de ce marché. »

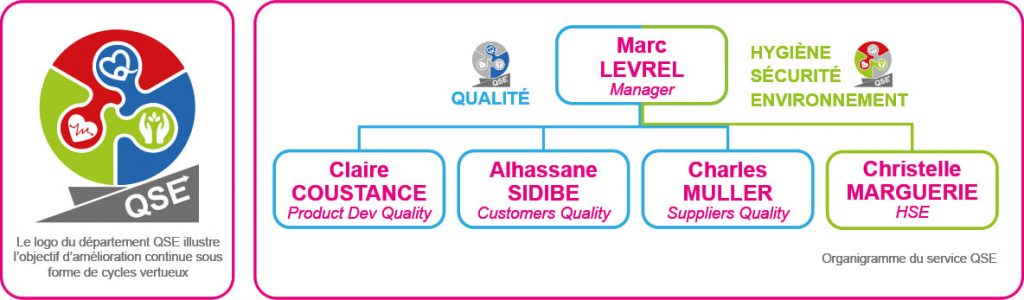

Comment se compose ton équipe et comment a-t-elle évolué ?

« Nous sommes en plein changement d’organisation. Quand je suis arrivé en 2014, j’étais seul su ce poste. Les missions ont changé et se sont amplifiées. Donc nous avons renforcé en premier la partie HSE en 2015, puis ensuite la partie qualité au vu des attentes clients.

À ce jour, Claire, en tant que responsable qualité développement des nouveaux produits, s’assure de la conformité et complétude des dossiers de développement. Elle a également la charge de répondre aux sollicitations des clients relatives à la conformité « Green Procurement » des produits. Alhassane gère principalement les réclamations clients du site et suit aussi quelques gros projets clients en parallèle. Charles gère la partie qualité fournisseurs, principalement les sous-traitants, au plus près de l’équipe Sourcing et en lien avec l’équipe qualité de la Division D2W. Les parties sécurité et environnement sont sous la responsabilité de Christelle. »

Quel est le lien de ton équipe avec le reste de MIS ?

« Nous avons un lien transversal, on interagit avec tout le monde !

C’est simple, ça démarre dès les nouveaux projets gérés par les sales & marketing. Ce qui nous intéresse en amont, c’est de savoir quels sont les nouveaux clients et ce qu’on appelle les CSR : Customers Specific Requirements (exigences spécifiques des clients). Dès le démarrage du projet, avant de s’engager, il est important d’analyser la faisabilité technique et notre capacité à répondre aux attentes sur toute la durée du projet. Il s’agit encore ici d’analyse de risques et de prévention.

Nous sommes aussi en lien avec la R&D pour la qualification de produits et des procédés, avec la production et la sous-traitance pour la maîtrise des opérations, avec les RH pour les formations, avec l’IT pour la gestion documentaire et maîtrise des données, avec les infrastructures pour la gestion des rejets, la sécurisation des installations, la sûreté et la réglementation environnementale, le magasin pour les flux de matières premières… »

Un audit, ça fonctionne comment ?

« Dans notre métier, nous ouvrons souvent notre boîte à outils, dans laquelle nous trouvons notamment la pratique d’audits.

Il existe plusieurs types d’audits. Les audits systèmes portent sur l’organisation et les systèmes de management au regard des normes ISO et IATF. Ils sont pratiqués soit en interne, soit par le groupe Murata, soit par un tiers dans le cadre de certifications.

Nous trouvons aussi des audits internes plus opérationnels : les audits de fabrication, qui vérifient la maîtrise opérationnelle des procédés et les audits produits qui permettent de vérifier que les spécifications des clients sont bien respectées.

Les audits client quant à eux, vérifient notre capacité à répondre à leurs exigences et à fournir un produit de qualité de façon régulière. Normalement, en tant qu’audité, il n’y a pas de préparation. Malgré tout, on est obligé de s’assurer qu’au regard de l’agenda fourni par les auditeurs, on sera en mesure de répondre. De notre côté, il faut préparer l’agenda, consulter les personnes les plus opportunes à répondre aux questions, accompagner les auditeurs.

Nous nous devons d’être tout le temps prêt : c’est un vrai challenge ! 2022 est particulièrement chargée avec 10 audits réalisés depuis janvier, dont certains en plusieurs sessions. Une dizaine d’audits sont encore programmé d’ici fin 2022. La période Covid-19 a aussi montré que les audits à distance étaient chronophages et beaucoup plus difficiles que ceux réalisés sur site. Rien ne remplace une visite sur place ! »

Quels sont les projets à venir ?

« Nous avons besoin d’être en capacité de rassurer nos clients d’un point de vue qualité. On a de gros clients, ils sont très demandeurs sur la qualification de nos produits, sur le suivi qualité des procédés, sur la communication des données, sur la rapidité à répondre à des questions ou à des réclamations. Nous avons besoin de nous structurer pour être en mesure de répondre avec justesse et réactivité. Structurer l’équipe Qualité est le premier axe, structurer les processus est le second. Nous avons ainsi démarré un groupe de travail multiservice sur la refonte du processus de création de produit. La future organisation doit nous amener à mieux conduire nos projets, mieux prioriser, mieux gérer les problèmes et mieux aligner les décisions.

L’objectif est aussi de disposer de dossiers de qualification complets. Pour cette refonte, nous nous appuyons sur des outils issus de l’automobile. On anticipe ainsi les besoins futurs ! »

Claire : « Durant mon cursus Ingénieur à Tarbes, j’ai eu l’occasion d’obtenir un double diplôme Franco-Allemand suite à mon année d’ERASMUS. Ma capacité à parler Allemand était un vrai atout qui m’a permis, en 2002, de travailler une année en tant que Cheffe de Projet chez Bosch à Mondeville. C’est également grâce à l’Allemand que j’ai intégré par la suite Sogefi où j’ai travaillé de 2003 à 2018 à différents postes qualité. En 2018, je suis arrivée chez Murata en tant que Responsable Assurance Qualité Création Produit. Mes principales missions portent sur le déploiement de la qualité dans les phases de développement produit, mais également sur la gestion de notre système qualité, des audits clients ou systèmes et de la conformité réglementaire de nos produits. »

Christelle : « Je suis issue d’une formation HSE avec un DUT Hygiène Sécurité Environnement et un Master de Management Qualité Sécurité Environnement. J’ai commencé ma carrière professionnelle en tant qu’Ingénieure HSE dans le secteur de la chimie, je l’ai poursuivi en tant que responsable HSE dans l’ameublement puis l’automobile. J’ai notamment travaillé 4 ans chez Valéo. Je suis arrivée chez Murata en Février 2022 en tant qu’Ingénieure HSE. Mes missions concernent principalement la prévention des risques processionnels et environnementaux ainsi que la conformité réglementaire HSE du site. Je travaille également sur notre organisation afin de répondre au mieux aux situations d’urgence telles que l’incendie, le déversement de produits chimiques… »

Charles : « Sorti de l’ESIEE Paris avec un diplôme d’Ingénieur en Électronique, j’ai commencé à travailler au service R&D chez Oberthur Technologies (société fabriquant des cartes à puces) de 2010 à 2013. Puis j’ai eu l’envie d’aller à l’international. Lors d’un échange professionnel chez IPDiA, j’ai été mis au courant d’une opportunité de support technique & culturel au Japon. J’ai donc commencé chez IPDiA en 2013 par un Volontariat International en Entreprise au Japon jusqu’en 2015 puis j’ai été salarié en détachement pendant 5 ans. Je suis revenu à Caen en 2020, d’abord sur un poste d’Ingénieur R&D Spécialiste Assemblage, puis actuellement sur un poste d’Ingénieur Qualité Fournisseurs. »

Le jargon qualité

CSR : Customer Specific Requirement, autrement dit, la liste des exigences spécifiques contractuelles applicables à tous les produits livrés au constructeur automobile client, en complément des exigences incluses dans les cahiers des charges spécifiques à chaque produit livré.

Green Procurement : approvisionnement durable en biens et services.

HSE : Hygiène, Sécurité, Environnement, que les plus anciens connaissent sous l’acronyme CHSCT !

QSE : Qualité, Sécurité et Environnement, les trois thématiques qui concernent le service du même nom.