Frédéric FOUILLARD, Manager de l’équipe TFAT (Thin Films, Assembly & Test) nous parle de l’activité de son Cluster.

Comment fonctionne ton cluster ?

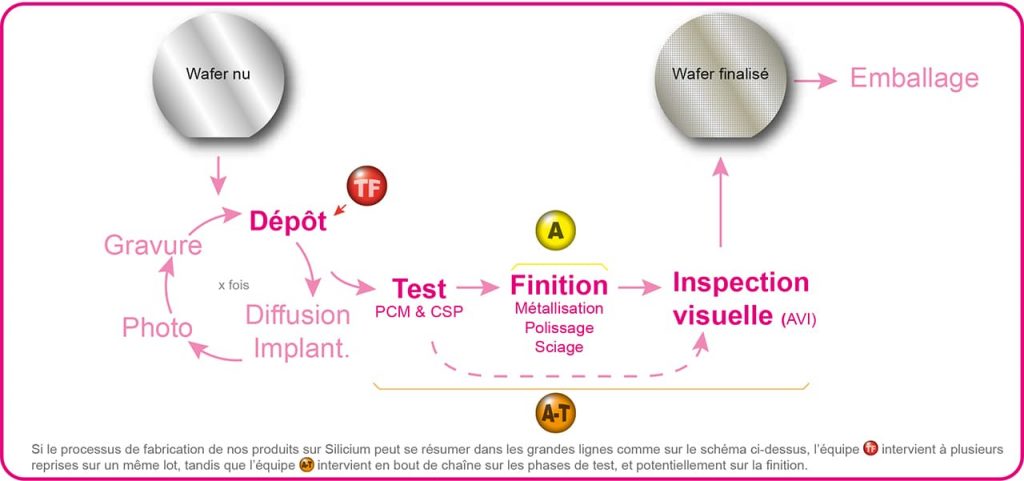

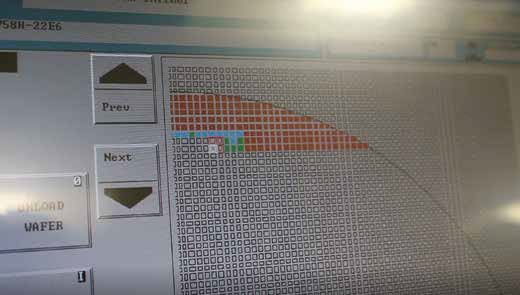

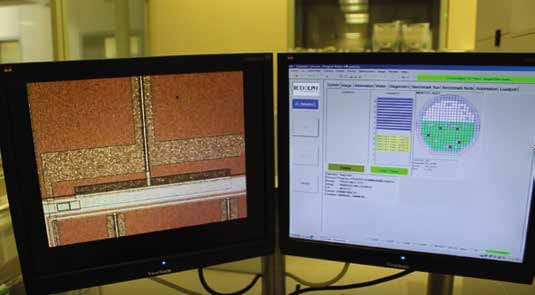

Notre cluster se compose de deux secteurs distincts : le Dépôt d’un côté et le Test & Finition de l’autre. Le Dépôt intervient à plusieurs reprises dans le procédé de fabrication Front End. Alors que le Test intervient sur l’ensemble des lots et des plaques qui sont fabriqués, la Finition dépend des demandes et des exigences des clients. La dernière opération que nous effectuons, c’est l’AVI (Automatic Visual Inspection) : nous observons, à l’échelle microscopique et en surface, la totalité des plaques et des circuits pour voir s’il n’y a pas une rayure, une particule. Nous mettons ensuite à jour les fichiers de mapping (coordonnées des bons et mauvais circuits sur chaque plaque).

L’équipe grandit beaucoup ces derniers temps. Elle est constituée d’opérateurs, de techniciens de maintenance et d’ingénieurs process. Au total, nous sommes actuellement 28 personnes. Nous travaillons quotidiennement ensemble avec un même objectif : livrer les bonnes quantités de pièces, avec a qualité demandée par les clients. Nous bénéficions d’une vraie unité, avec une grande cohérence du début jusqu’à la fin. Quand nous devons mettre en place un nouveau procédé, les ingénieurs process vont aussi penser à la manière dont les opérateurs/trices vont manipuler l’information. Le secret du bon fonctionnement ? Tous les matins nous nous voyons pour une réunion à 08h15 en salle blanche. Il y a un opérateur ou une opératrice ainsi qu’un technicien de maintenance et des ingénieurs de chaque secteur du cluster. Durant ces 15 minutes, nous faisons le bilan des activités de la veille et de la nuit précédente, ainsi que des problèmes de la matinée et nous fixons les priorités de la journée. La parole est plutôt donnée aux opérateurs et techniciens présents. Je leur donne les informations et les priorités du moment sur les différents projets.

Quelles sont les tâches d’un(e) opérateur/trice ?

Il ou elle doit conduire les équipements de production. Pour cela, il faut savoir les démarrer et lancer les lots. Il faut donc pouvoir qualifier les équipements afin de faire des pièces de qualité. Aussi, il ou elle doit gérer les différentes alarmes et « assists » des équipements. Enfin, il faut savoir utiliser les équipements de métrologie et avoir le recul nécessaire pour s’assurer qu’une qualification et un centrage sont dans les normes des exigences demandées. Tout cela avec le support du célèbre et incontournable ERIC !

Quel est le lien de ton cluster avec les autres ?

Le lien avec les autres clusters est quotidien et permanent. Nous avons une réunion à 08h30 tous les matins dans laquelle nous partageons une feuille des priorités, notamment celles de la R&D et de nos clients. En fonction des autres secteurs, nous essayons d’avoir une vision globale des lots qui doivent avancer. Nous nous entraidons entre clusters, ça se fait naturellement ! Nous avons aussi des liens avec le secteur Engineering. Ils définissent des programmes de Test, nous les mettons en œuvre et assurant la maintenance des machines.

Peux-tu nous expliquer comment ton cluster a évolué durant ces dernières années ?

Sur la partie Dépôt, depuis la création d’IPDiA, il y a eu peu d’évolution majeure. Les technologies que nous utilisons aujourd’hui sont les mêmes : PVD, electroplating, ENIG, épitaxie… C’est en métrologie que le parc matériel a le plus évolué pour compenser l’obsolescence des équipements. Ces nouveaux équipements sont utilisés à la fois par les collaborateurs du Dépôt et des autres secteurs comme par exemple l’équipement qui permet de faire les tests particulaires SurfScan SP1. Sur ces 5 dernières années, nous avons quasiment changé tout le parc métrologique (NanoSpec, FSM…).

La grosse mutation porte sur les secteurs de la Finition et du Test : nous les avons rassemblés en un seul secteur et les opérateurs travaillent sur ces deux pôles de production. Sur ces 13 dernières années, nous avons retiré des équipements qui étaient plutôt à destination de l’Assemblage (câblage, moulage…). Par contre, nous avons su réintroduire de nouveaux équipements destinés à la Finition. Je pense notamment aux équipements de lamination, de rodage et de mises sur cadres. Par exemple, la ligne DBG (Dicing Before Grinding) a été le premier investissement d’IPDiA en 2010. Nous avons fait en trois ans l’acquisition de deux nouveaux testeurs dernière génération : les C600.

Quels sont les projets de demain ?

Un des plus gros projets à venir est la migration vers le bâtiment M des deux zones distinctes de la Finition (sciage, rodage, billage, sérigraphie…). Le challenge, c’est de déménager les équipements tout en maintenant la production. Mais les déplacer ne suffit pas ! Il faudra aussi les refaire homologuer pour certains clients, notamment pour le domaine médical. Cela nous occupera assurément pour les 18 à 24 prochains mois !

Et bien sûr, nous devons accompagner la croissance de MIS, notamment en faisant l’acquisition de nouveaux équipements. Certains sont déjà commandés, mais les délais d’approvisionnement sont très longs : jusqu’à 24 mois ! Environ 2/3 des équipements sont dans ce cas, comme le « grinder/polisher » (DGP8761) ou une machine de sciage (DFD6363) pour accompagner les nouveaux projets et développements comme le PICS5 : les machines ont été commandées fin 2021 et nous devrions les recevoir en 2023.

Maxime, Alexandre, Vincent et Victor nous parlent de leur métier et de leur rôle dans l’équipe TFAT

Maxime CHOQUET – Ingénieur Procédé

Suite à la réalisation de mon projet de fin d’études sur l’industrialisation d’un système de mesure, j’ai été diplômé Ingénieur en matériaux & semi-conducteur à l’INSA Rennes. Je suis arrivé chez Murata il y a 5 ans sur le secteur de l’assemblage au moment où celui-ci devenait le secteur de la finition. Au quotidien, je gère les priorités de production. En tant qu’expert technique, j’interviens sur les équipements pour créer les recettes et mettre au point le flux de production. Le dernier installé est le RADF3520F/12, il s’agit d’un équipement de lamination pour protéger les composants pendant l’amincissement mécanique.

Vincent RENAUDE – Technicien de Maintenance

Sorti de l’institut Lemonnier diplômé d’un BTS Maintenance Industrielle, j’ai poursuivi sur une licence Management Maintenance Industrielle à Cherbourg. J’ai commencé à travailler en maintenance chez Frial puis Legallais. Je suis arrivé ici en 2014 quand l’entreprise se nommait IPDiA. J’ai commencé en poste puis je suis parti en week-end au bout de 6 mois pendant 3 ans. Depuis je suis repassé en 2×8 et je travaille principalement sur les équipements du dépôt : MRC, Novellus, les Aura, la Pacline… Au quotidien, je participe à l’installation et à l’amélioration des équipements. Je travaille aussi avec nos fournisseurs Américains et Anglais pour la maintenance des pièces.

Alexandre SAVARY – Ingénieur Procédé

Après mon stage de DUT Mesures Physique chez IPDiA en 2016, j’ai réalisé un apprentissage chez Murata sur 3 ans en école d’ingénieur Génie des systèmes industriels à Cherbourg. Après avoir obtenu mon diplôme en 2019, j’ai signé un CDI en tan qu’ingénieur Process chez Murata dans le secteur Finition. Mon quotidien est la gestion ne production et la création des programmes sur les équipements d’inspection visuelle automatiques : NSX115 et Dragonfly. Actuellement, je me consacre principalement à la qualification du Dragonfly. J’ai été responsable de la rédaction du cahier des charges, de l’installation avec les équipes de maintenance et de l’acceptance en relation avec le fournisseur…

Victor THOMINE – Opérateur conducteur d’équipement

Titulaire d’un bac pro électro technique et maintenance des équipements industriels au Lycée Arcisse de Caumont à Bayeux, j’ai commencé à travailler dans l’agroalimentaire. Ensuite, j’ai poursuivi en tant que conducteur de ligne au laboratoire Gilbert. Puis j’ai découvert l’environnement électronique chez Bosch au poste d’opérateur assembleur. Je suis arrivé en intérim chez Murata en mai 2021 sur le secteur de l’assemblage & finition. J’ai signé mon CDI en novembre 2021 en horaire 2×8. Mon quotidien consiste à m’assurer de la prise en charge des lots du test jusqu’à l’emballage. Je fais en grande partie de la sérigraphie, mais aussi du sciage, du billage et de l’étêtage.

Le saviez-vous ?

Qu’est-ce qu’un CLUSTER ?

Un Cluster est un regroupement d’activités. Chez MIS, la production est organisée en 3 clusters qui sont TFAT (Thin Film Assembly and Test), DEDP (Dry Etch, Defectivity and Photolithography) et FIWE (Furnace Implant and Wet Etch).

Qu’est-ce qu’une ALARME de TRANSFERT ?

C’est l’alarme qui alerte les opérateurs lorsque le bras d’une machine automatisée « perd » le wafer qu’il transportait d’un endroit à un autre. L’opérateur doit alors pouvoir résoudre la situation.