Le marché du médical représente aujourd’hui 40 % des ventes chez MIS. Au niveau mondial, plus de 50 % des pacemakers vendus ont des composants issus de Murata Caen (800 000 sur 1.5 million).

Quels sont les principaux clients, pourquoi nos composants sont-ils si recherchés dans ce domaine d’application et où en sommes-nous aujourd’hui ?

Sébastien Leruez, Product Line Manager en charge du Médical nous en dit plus à ce sujet.

« Une des principales caractéristiques de nos composants est la miniaturisation. »

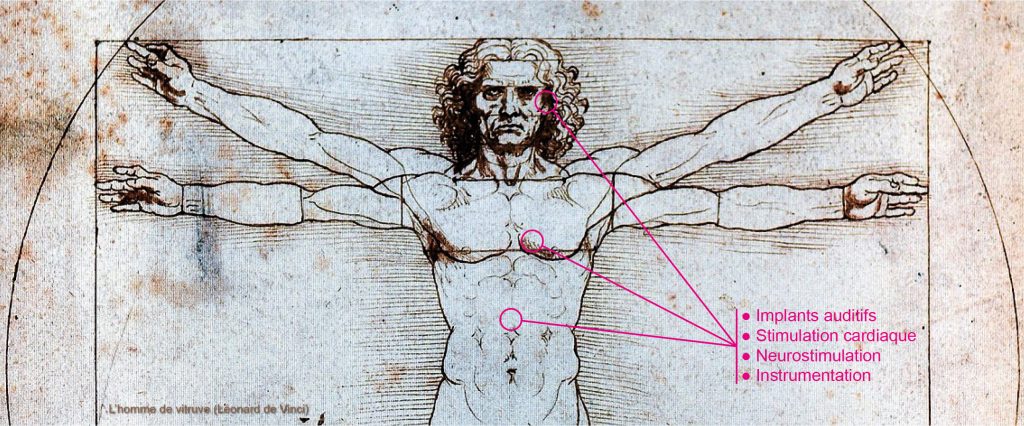

Le marché du médical est un secteur divisé en quatre domaines d’application :

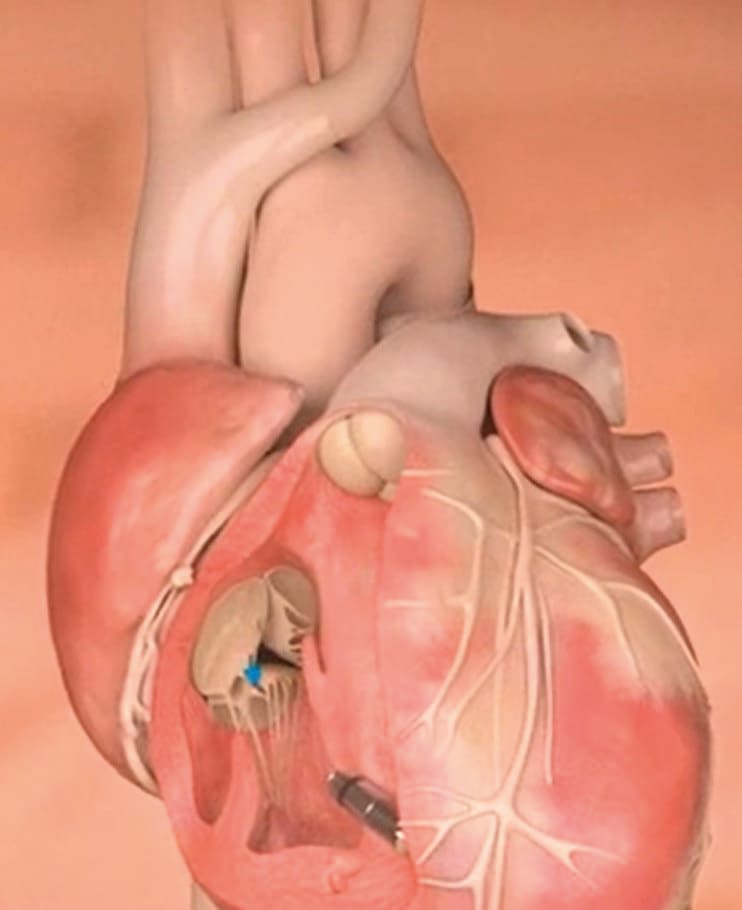

- La stimulation cardiaque : avec les pacemakers, les défibrillateurs ainsi que les enregistreurs cardiaques.

- La neurostimulation : installation d’implants à des endroits précis (sur l’ensemble du corps humain) pour soigner des maladies comme Parkinson ou l’arthrose. Le but étant d’envoyer un signal au sein d’un nerf pour calmer les troubles associés.

- Les implants auditifs et oculaires : ce domaine assez vaste permet d’allier l’intelligence artificielle avec la vision. Il est désormais possible de placer une lentille de contact sur son œil pour avoir de l’information électronique (imaginez-vous en train de courir et de voir apparaître au bas de votre champ de vision une fenêtre pop-up vous indiquant le nombre de kilomètres parcourus !). Médicalement parlant, cette prouesse technologique s’avère très utile pour les personnes en déficience visuelle qui vont ainsi pouvoir détecter un obstacle dans leur horizon. De la même façon, de nombreuses maladies oculaires/auditives peuvent être soignées grâce à ces différents implants.

- L’instrumentalisation : avec les outils pouvant servir aux opérations ou aux examens médicaux : cathéter, sondes à ultra-sons…

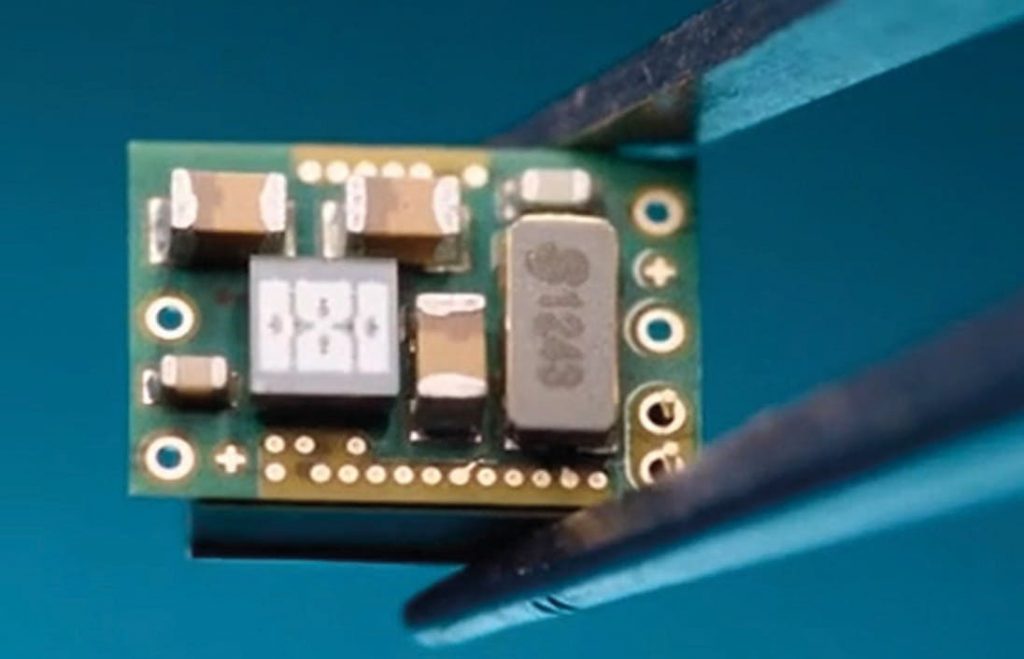

Une des principales caractéristiques de nos composants est la miniaturisation, ce qui est un atout très important dans ce secteur : il faut que nos produits soient le plus petit possible pour limiter au maximum la taille du produit final et ainsi limiter les interventions chirurgicales. C’est pourquoi, la plupart des projets du segment Médical concernent des composants custom (sur mesure), c’est-à-dire que le client va financer la phase de développement du produit tout en demandant un composant extrêmement petit, mais tout aussi fiable électriquement. Trois clients rythment les projets chez Murata Caen : Medtronic et Boston Scientific pour les domaines de la stimulation cardiaque et de la neurostimulation ainsi que Maxim Integrated pour la conception de composants allant dans des équipements ultrasons.

En-dehors de ces clients, des contacts et discussions techniques sont en cours avec une vingtaine de clients supplémentaires sur le marché médical.

« L’utilisation d’un IPD permet de remplacer jusqu’à 60 composants standards »

Comment cela se répercute au niveau de la production chez MIS ?

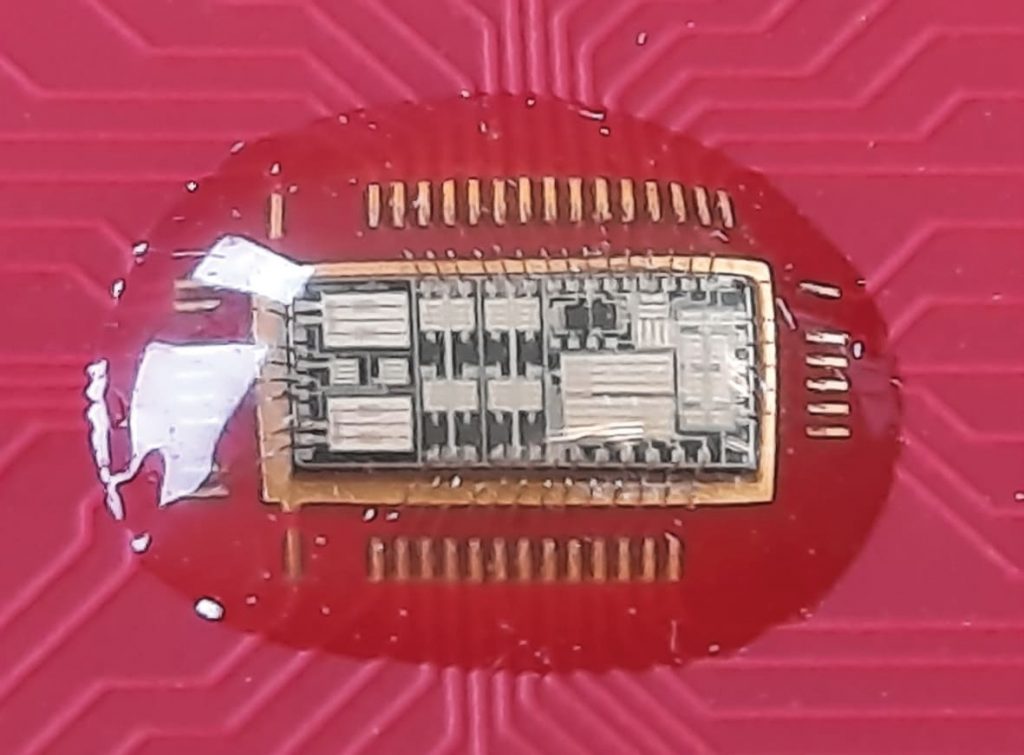

Comme nous l’avons indiqué précédemment, la tendance du marché est de fournir des choses de plus en plus petites avec une épaisseur de plus en plus fine (80 µm voire moins dans l’avenir) notamment dans le domaine de la stimulation cardiaque. La compacité, la fiabilité, ainsi que la qualité de nos composants sont très appréciées : par exemple, l’utilisation d’un IPD (Integrated Passive Device) permet de remplacer jusqu’à 60 composants standards sur certaines applications. 95 % de nos produits sont des IPD pour assurer un gain de place dans un circuit électrique. Dans ce secteur d’activité, les performances et la fiabilité sont les deux plus importants critères (à la différence de l’Ultra Broadband où la fréquence est la principale caractéristique).

Plusieurs produits sont actuellement en production (Linq, Micra…), les CA16B, CA16C, CA16D (Projet Linq2, enregistreur cardiaque) sont actuellement en phrase de ramp-up, c’est-à-dire que nous avons des commandes de plus en plus importantes tous les mois. Il est important de rappeler que les délais sont généralement longs entre la première discussion avec le client et la mise en production. Si nous prenons l’exemple du projet Linq2, les premiers échanges avec le client ont eu lieu en 2015. À la suite de cet échange, plusieurs interactions ont eu lieu pendant un an pour étudier la demande, relever les contraintes électriques, techniques ainsi que commerciales. Durant cette période, les contacts sont très réguliers entre le client et l’équipe projet chez MIS (dans ce cas, Nicolas Normand, Fayçal Mounaim ainsi que Sébastien Leruez). En juin 2016 : lancement du design avec la qualification du produit (passage de la Gate A). En décembre 2017 : début des essais cliniques sur les animaux puis les humains jusqu’en 2020. Début de la phase de ramp-up en 2020 avec une production établie en 2021 pour une durée estimée de 10 ans.

À l’heure actuelle, nous avons plusieurs projets répartis de la façon suivante : 6 produits en phase de production (4 pour Medtronic, 2 pour Boston), 6 en phase de ramp-up (1 pour Boston, 1 pour Maxim Integrated, 4 pour Medtronic) et 6 en cours de développement.

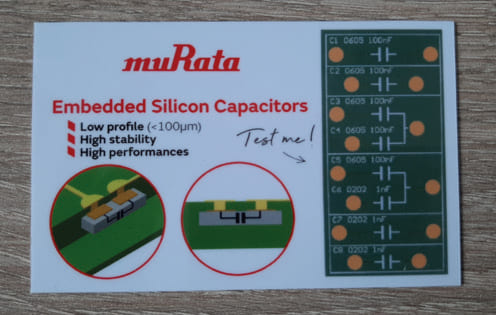

Le fait de concevoir des produits customs ne facilite pas la promotion auprès des nouveaux clients. C’est pourquoi, nous avons décidé de développer deux outils de promotion :

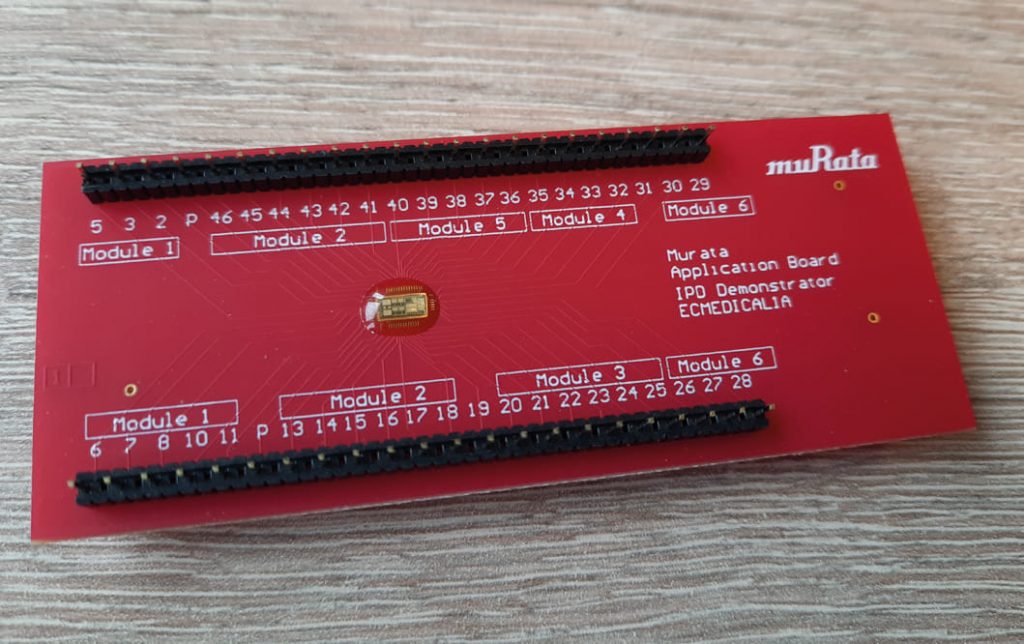

- Une carte électronique intégrant entre ses différentes couches des capacités silicium adaptées au secteur du médical (technologie « embedded »),

- Une carte électronique sur laquelle est reporté et connecté, par wirebonding, un démonstrateur IPD intégrant une multitude de fonctions régulièrement utilisées dans les applications médicales.

Ces deux outils de promotion permettront à nos potentiels clients d’essayer nos technologies avant de les adopter dans leurs projets.

Quelques mots sur le parcours de Sébastien LERUEZ :

Il a débuté sa carrière en 1999 chez Thomson CSF en tant que technicien de mise au point des radars civils et militaires. Par la suite en charge des transferts de procédés de tests en Asie chez Philips, il a évolué en tant qu’ingénieur support client puis ingénieur d’application. Il a intégré IPDiA en 2010 en tant qu’ingénieur d’application principalement pour les clients du médical. Il est très rapidement devenu l’interface technique pour les clients. Sa connaissance des clients ainsi que de ce secteur d’activité l’ont fait devenir Product Line Manager en 2017.

Le saviez-vous ?

1/2 ! Un pacemaker sur deux installé dans le monde contient des produits développés et produits sur le site de Caen, soit en tout 800 000.

Two trends that are often spoken about in the electronics industry are reliability and miniaturisation. Miniaturisation makes devices more portable, a valuable attribute in our modern world, while reliability is highly important in ensuring that the devices we rely on are always available and operational.

In the world of implatable medical devices, reliability is absolutely crucial, with miniaturisation being an important way of making the surgical procedure to install the device less risky. Based on advanced MOS processes, SiCaps and IPD (Integrated Passive Devices) from Murata offer very high levels of reliability and remain very stable in terms of temperature, age and applied voltage – making the design task easier.

The ultra-thin (less than 100 µm) devices offer significant space saving over conventional capacitors, thereby contributing significantly to the size reduction of increasingly sophisticated implatable medical devices.